0.01초로 승부를 다투는 F1 경기에서 꼭 필요한 전략 중 하나는 ‘피트 스톱(Pit Stop)’입니다. 300km 이상으로 주행하는 레이싱 경기 중 타이어 교체, 장비 점검 등 차량을 정비하기 위해 정비 지역인 피트(Pit)에 멈추는 것으로, 크루들의 팀워크와 치밀한 전략이 뒷받침되어야 합니다.

고품질의 바이오의약품을 생산하기 위해서는 피트 스톱처럼 바이오 생산 시설을 효율적으로 운영하고 정비하는 일이 중요합니다. 일정에 차질 없이 연속으로 생산하면서, 업계 트렌드에 맞춰 생산 시설을 개선하고 유지 보수하는 능력은 운영 효율성(Operational Excellence)을 달성하는 핵심 경쟁력입니다.

제로 슬로우 다운(0 Slow Down)을 향해,

바이오의약품의 생산 연속성은 품질과 효율성에 직접적인 영향을 미칩니다. 생산이 중단되면 품질 저하, 비용 상승, 시간 지연 등의 문제가 발생하기 때문입니다. 통상 바이오 생산 시설은 1~2년에 한 번 셧다운(Shut Down)을 통해 유틸리티 등 주요 설비를 종합 점검하고 보수하는 기간이 필요합니다. 연속 생산의 핵심은 셧다운 기간을 포함하는 비가동 시간을 줄이는 것으로, ‘슬로우다운 (Slow-down)’ 방식은 공장을 완전히 멈추는 셧다운과 달리 생산 중단 없이 효율적으로 유지보수를 진행할 수 있습니다.

우리가 보는 '연속 생산'이 물 위의 우아한 백조라면, 슬로우다운 전략은 물 아래에서 힘차게 움직이는 백조의 발과 같습니다. 삼성바이오로직스 EPCV 센터는 보이지 않는 곳에서 유지보수와 업데이트를 통해 품질에 영향을 미치지 않도록 절차를 관리하고, 필요한 인증 확보에 주력하고 있습니다. 이중화 설계와 과학적인 접근 방식을 통해 현재 매년 비가동 시간을 줄여가고 있고, 장기적으로는 슬로우다운 시점을 탄력적으로 조정할 수 있는 ‘제로 슬로우다운’ 목표를 추진 중입니다. - 이우청 그룹장, Facility 기획 그룹 |

바이오의약품은 교차오염을 방지하기 위해 한 제품을 생산한 후에는 다른 제품을 생산하기 전까지 준비 시간(PCO: Product Change Over)이 필요한데, 삼성바이오로직스는 이 기간에 유지보수를 진행하는 방식으로 생산 중단 기간을 최소화하고 있습니다. 배관 내 샘플링으로 철 이온 농도, 온도 경향성 등의 관리 지표 변화를 확인하는 방식을 포함해과학적인 데이터 기반으로 슬로우다운 여부를 결정하며, 생산 용수(WFI: Water for Injection)와 클린룸 공조기 팬(Fan)의 경우 이중화 시스템(Redundancy System)을 구축해 문제 발생 시 다른 시스템이 즉시 기능을 대체해 연속 생산이 가능한 백업 시스템을 마련했습니다.

디지털화 통해 운영 효율성과 품질 경쟁력 모두 강화

운영 효율성을 높이는 한편, 휴먼 에러를 줄이고 품질 경쟁력 강화를 위해 디지털 기술도 도입하고 있습니다. 예를 들어 EAM(Enterprise Asset Management) 시스템을 통해 기존에 종이 문서로 관리하던 장비 유지보수, 검교정 기록을 디지털화해 더욱 철저한 데이터 신뢰성 규제 준수를 보장하고 있으며, 규제기관 감사 시에도 필요한 데이터를 신속하게 제공합니다.

운영 효율성은 ‘품질’과 ‘시간’이라는 바이오 의약품 생산의 두가지 과제를 동시에 해결하는 일입니다. 설비 유지보수가 GMP 규정에 따라 관리되고 있음을 보장하는 EAM 시스템 외에도, 유틸리티 환경과 장비 데이터, 생산 장비 데이터를 실시간으로 모니터링하는 FMP(Facility Monitoring Platform) 시스템을 적용해 현장에서의 데이터 활용도를 높이고 있습니다. FMP 시스템 상에서 3D로 구현된 영역과 각 장비를 클릭하면 주요 데이터를 확인할 수 있는데, 이상 데이터가 감지되면 자동으로 알림을 보내도록 되어있죠. 실시간 모니터링과 사전 이상 감지 기능을 통해 운영 효율성을 높이고 있는데, 향후에는 공장별 모니터링 영역을 확대하며, 유틸리티, 생산, ESG 등 모든 분야에서 품질 신뢰성을 더욱 강화할 계획입니다. - 이승운 그룹장, Automation 그룹 |

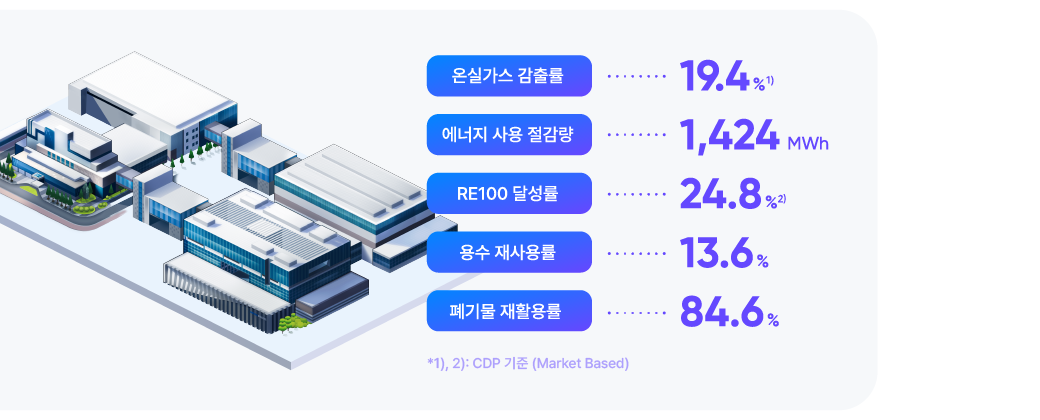

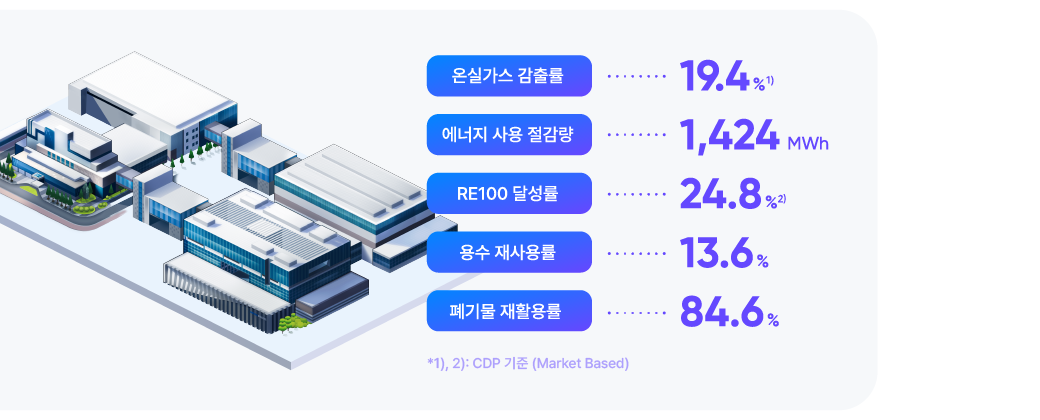

한편, 삼성바이오로직스는 1공장부터 4공장 전체에 공장 에너지 관리 시스템인 FEMS(Facility Energy Monitoring System) 을 도입했습니다. 전력, 온수, 태양광 에너지 사용량을 개별 설비 단계부터 실시간으로 모니터링하며 운영 효율성에 친환경을 더하고 있습니다.

삼성바이오로직스는 FEMS를 전 공장에 적용, 넷제로(Net Zero) 목표 달성을 위해 체계적인 에너지 감축을 이행하고 있다.

고품질의 바이오의약품 생산을 가능하게 하는 최적화된 운영 효율성은 고객 신뢰와 더 건강한 미래를 향한 삼성바이오로직스의 혁신입니다.

24시간 밤낮없이 가동되는 삼성바이오로직스 생산 시설 ⏱

0.01초로 승부를 다투는 F1 경기에서 꼭 필요한 전략 중 하나는 ‘피트 스톱(Pit Stop)’입니다. 300km 이상으로 주행하는 레이싱 경기 중 타이어 교체, 장비 점검 등 차량을 정비하기 위해 정비 지역인 피트(Pit)에 멈추는 것으로, 크루들의 팀워크와 치밀한 전략이 뒷받침되어야 합니다.

고품질의 바이오의약품을 생산하기 위해서는 피트 스톱처럼 바이오 생산 시설을 효율적으로 운영하고 정비하는 일이 중요합니다. 일정에 차질 없이 연속으로 생산하면서, 업계 트렌드에 맞춰 생산 시설을 개선하고 유지 보수하는 능력은 운영 효율성(Operational Excellence)을 달성하는 핵심 경쟁력입니다.

제로 슬로우 다운(0 Slow Down)을 향해,

바이오의약품의 생산 연속성은 품질과 효율성에 직접적인 영향을 미칩니다. 생산이 중단되면 품질 저하, 비용 상승, 시간 지연 등의 문제가 발생하기 때문입니다. 통상 바이오 생산 시설은 1~2년에 한 번 셧다운(Shut Down)을 통해 유틸리티 등 주요 설비를 종합 점검하고 보수하는 기간이 필요합니다. 연속 생산의 핵심은 셧다운 기간을 포함하는 비가동 시간을 줄이는 것으로, ‘슬로우다운 (Slow-down)’ 방식은 공장을 완전히 멈추는 셧다운과 달리 생산 중단 없이 효율적으로 유지보수를 진행할 수 있습니다.

우리가 보는 '연속 생산'이 물 위의 우아한 백조라면, 슬로우다운 전략은 물 아래에서 힘차게 움직이는 백조의 발과 같습니다. 삼성바이오로직스 EPCV 센터는 보이지 않는 곳에서 유지보수와 업데이트를 통해 품질에 영향을 미치지 않도록 절차를 관리하고, 필요한 인증 확보에 주력하고 있습니다. 이중화 설계와 과학적인 접근 방식을 통해 현재 매년 비가동 시간을 줄여가고 있고, 장기적으로는 슬로우다운 시점을 탄력적으로 조정할 수 있는 ‘제로 슬로우다운’ 목표를 추진 중입니다. - 이우청 그룹장, Facility 기획 그룹 |

바이오의약품은 교차오염을 방지하기 위해 한 제품을 생산한 후에는 다른 제품을 생산하기 전까지 준비 시간(PCO: Product Change Over)이 필요한데, 삼성바이오로직스는 이 기간에 유지보수를 진행하는 방식으로 생산 중단 기간을 최소화하고 있습니다. 배관 내 샘플링으로 철 이온 농도, 온도 경향성 등의 관리 지표 변화를 확인하는 방식을 포함해과학적인 데이터 기반으로 슬로우다운 여부를 결정하며, 생산 용수(WFI: Water for Injection)와 클린룸 공조기 팬(Fan)의 경우 이중화 시스템(Redundancy System)을 구축해 문제 발생 시 다른 시스템이 즉시 기능을 대체해 연속 생산이 가능한 백업 시스템을 마련했습니다.

디지털화 통해 운영 효율성과 품질 경쟁력 모두 강화

운영 효율성을 높이는 한편, 휴먼 에러를 줄이고 품질 경쟁력 강화를 위해 디지털 기술도 도입하고 있습니다. 예를 들어 EAM(Enterprise Asset Management) 시스템을 통해 기존에 종이 문서로 관리하던 장비 유지보수, 검교정 기록을 디지털화해 더욱 철저한 데이터 신뢰성 규제 준수를 보장하고 있으며, 규제기관 감사 시에도 필요한 데이터를 신속하게 제공합니다.

운영 효율성은 ‘품질’과 ‘시간’이라는 바이오 의약품 생산의 두가지 과제를 동시에 해결하는 일입니다. 설비 유지보수가 GMP 규정에 따라 관리되고 있음을 보장하는 EAM 시스템 외에도, 유틸리티 환경과 장비 데이터, 생산 장비 데이터를 실시간으로 모니터링하는 FMP(Facility Monitoring Platform) 시스템을 적용해 현장에서의 데이터 활용도를 높이고 있습니다. FMP 시스템 상에서 3D로 구현된 영역과 각 장비를 클릭하면 주요 데이터를 확인할 수 있는데, 이상 데이터가 감지되면 자동으로 알림을 보내도록 되어있죠. 실시간 모니터링과 사전 이상 감지 기능을 통해 운영 효율성을 높이고 있는데, 향후에는 공장별 모니터링 영역을 확대하며, 유틸리티, 생산, ESG 등 모든 분야에서 품질 신뢰성을 더욱 강화할 계획입니다. - 이승운 그룹장, Automation 그룹 |

한편, 삼성바이오로직스는 1공장부터 4공장 전체에 공장 에너지 관리 시스템인 FEMS(Facility Energy Monitoring System) 을 도입했습니다. 전력, 온수, 태양광 에너지 사용량을 개별 설비 단계부터 실시간으로 모니터링하며 운영 효율성에 친환경을 더하고 있습니다.

삼성바이오로직스는 FEMS를 전 공장에 적용, 넷제로(Net Zero) 목표 달성을 위해 체계적인 에너지 감축을 이행하고 있다.

고품질의 바이오의약품 생산을 가능하게 하는 최적화된 운영 효율성은 고객 신뢰와 더 건강한 미래를 향한 삼성바이오로직스의 혁신입니다.

24시간 밤낮없이 가동되는 삼성바이오로직스 생산 시설 ⏱

Share article

Related Content